Flushing

(Boru İçi Partikül Temizleme İşlemi)

Flushing İşlemi

-

Nedir ve Neden Yapılmalıdır?

-

Ne Zaman Hidrolik Sistemlerin Flushing Yapılması Gerekir?

-

Akışkan hızı ve pompa debisi

-

Flushing Debisi Nasıl Hesaplanır?

-

Akışkan Sıcaklığı

-

Flushing Filtre Seçiminde Dikkat Edilecek Hususlar

-

Akışkan Analizi ( Partikül Sayımı )

-

Flushing İşlemi Hazırlık Süreci

-

Flushing İşlemi Uygulama Süreci

-

Flushing İşlemi Sonlandırma Süreci

Nedir ?

Sistem kompenentleri by-pass edilip akışkanın boru iç yüzeyinde sıcaklık, türbülanslı debi ve akışkan hızı hesaplanıp iki yönlü dolaştırılarak katı partiküllerden arındırılması işlemidir.

Neden Yapılmalıdır ?

Flushing ile, sistem bileşenlerinin uluslararası belirlenmiş kirlilik seviyesi üzerinde olan tüm partiküllerin boru içerisinden arındırılması ile hedeflenen değerler sağlanmaktadır. Akışkan sistemlerin sorunsuz çalışma için flushing son derece önemlidir

Yağ bütün sistem bileşenleri ile temasa geçer ve tüm bileşenlerin korunması için hedef kirlilik seviyesi çok önemlidir.

Ne Zaman Yapılmalıdır?

Yeni imal edilmiş boru devrelerinin montajı sonrasında, Kompenent arızası tespitinde (pompa,valf,silindir, vb.), Revizyon ve/veya modifikasyon yapıldığında.

Akışkan hızı ve debisi (Pompa debisi)

Akış hızı yağın viskozitesine, boru çapına ve Reynold sayısına bağlıdır. Reynold sayısı 2320 ve üzeri iken akış türbülanslı akış olur. Reynold sayısının 2320 ve üzeri olması yeterli olmasına karşın flushing süresinin kısaltılması ve debinin uygulanabilir seviyede olması göz önünde bulundurularak genelde Reynold sayısı 4000 olarak alınır. Reynold sayısı ile akış hızı doğru orantılı olarak değişir.

Akışkan hızı ve debisi (Pompa debisi) Hesaplama

Akış debisi hesaplama formülü

Re = (21220xQ ) / cSt x d Örnek;

Q: Akış debisi (lt/dak.) Re = (21220xQ ) / cSt x d

Re: Reynold sayısı Q: ? (lt/dak.)

cSt: Yağ viskozitesi (mm²/sn) Re: 4000

d: Boru çapı (mm) v: 46(mm²/sn) 60 ° C 22(mm²/sn)

d : 38(mm)

Hız Hesaplama Buna göre ;

Boru çap : 20 mm Q => 22x38x4000/21220

V = Re / 42400 x d Q =>158 (lt/dak.)

? = 6000 / 42,400 x 20 Çıkan debi flushing işlemi için yeterlidir.

? = 7,07 m/sn

Akışkan hızı ve debisi (Pompa debisi) Hesaplama

Akışkanın sıcaklık ile, viskozite değişimleri ve boru çapına göre debi hesabı

Akışkan Sıcaklığı

Flushing işleminde yağ sıcaklığı 50°C - 55°C aralığında sabit tutulmalıdır. Flushing ünitelerinde lokal olarak yağı yakmayacak ısıtıcılar bulunmaktadır. Türbülanslı akışla dolaştırdığımız yağın oluşturduğu direnç ile ısıtmaya yardımcı olacaktır. Flushing prosedürüne göre belirlediğimiz sıcaklığın (55 °C ) üzerine çıkmaması için sistemde soğutucular olmalıdır.

Flushing Filtre Seçiminde Dikkat Edilecek Hususlar

Flushing ünitesinde dönüş hattında 20-10-6-3 mikron filtre elemanları kullanılabilir. Filtre elemanları kesinlikle by-passsız olması gerekmektedir. Filtreleme esnasında filtre elemanı 1.kademe büyük 2. küçük gözenekli elemanlar kullanılmalıdır. (Örn; 1. kademe 20 mikron 2. kademe 3 mikron) Filtre ellemanı seçiminde pompa debisi kesinlikle kontrol edilmelidir. Filtre elemanı geçirgenliği 630 Lt./Dk.’ dir.

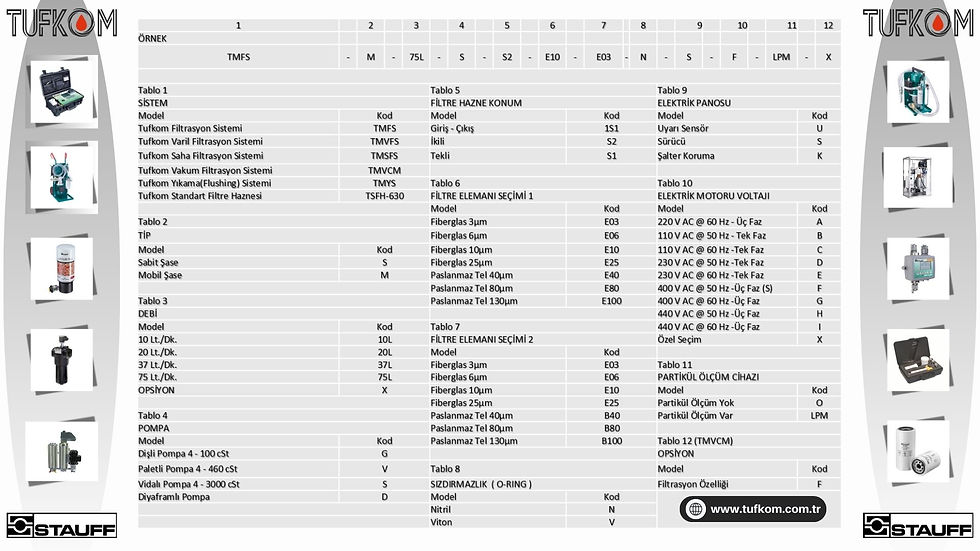

Filtre Seçimi

Filtre Elemanı : NR-630 By-passız

Filtre Malzemesi : Fiberglass, Paslanmaz 316Ti

Filtre Kapakları : Çelik Zink-nikel kaplı

Nominal Debi : 630 lt/dakika.

Çalışma Sıcaklığı : -10°C * +100°C.

Fitre Yüzey Alanı : 15046 cm²

Çalışma Basıncı Sürekli : 10 Bar.max.

Çalışma Basıncı Anlık : 25 Bar.max.

Sızdırmazlık Elemanı : NBR-Viton

Filtre Mikronajları : 3-6-10-16-20-40-80-130

Akışkan Analizi (Partikül Sayımı)

Flushing işlemi başlangıcında kirlilik ölçümü yapılacaktır. Ölçümler filtre girişlerindeki minimes bağlantı noktalarından yapılarak istenen değerlere ulaşılıncaya kadar belirli aralıklar ile devam edecektir. İstenilen değerlere ulaşıldığında İŞVEREN yetkilisi ile son ölçüm yapılarak işlem teslim edilecektir.

Flushing İşlemi Hazırlık Süreci

Flushing yapılacak sistem ilk önce markalanmalıdır. Boru hatlarında kaynaklı bağlantılar varsa önce bu devreler kesilerek aralara flanş veya nipel konulması gereklidir. Flushing yapılacak borular demontaj yapıldığında mutlaka uçları ve makine üzerindeki kompenentleri körlenmeli/kapatılmalıdır. Çalışma alanı yağ kaçaklarına karşı muşamba poşet ile kaplanmalı. Kullanılan atık kutuları içerisindeki sıvı yere dökülmemesi için dikkat edilmeli. Kullanılmış bezler & benzeri atıklar kullanım sonrasında hemen poşetlenmeli.

Flushing İşlemi Uygulama Süreci

Flushing ünitesine temin edilen yağ 3 µm filtrelenerek dolum yapılmalıdır. Yağ seviyesi kontrol edilmelidir, başlangıçta eksilme varsa yağ eklenmelidir. Flushing uygulanacak borulara bağlı olan kompenentler by-pass edilmelidir. Flushinge hazırlandıktan sonra P–T hatları basınç testi ile kontrol edilmelidir. Start verilmeden önce valfler, vanalar, filtreler kontrol edilmelidir. İşlem başladıktan 5 dakika sonra ilk kirlilik analizi yapılmalıdır. Kollektör vasıtası ile belirlenen sürelerde akışın yönü değiştirilmelidir.

Boruların hızlı temizliği için ek, 90º ve kaynaklı kısımlara darbe uygulanmalıdır.

HİDROLİK FLUSHING ÜNİTELERİMİZ

TUFKOM olarak amacımız; işletmenizin kaynaklarını en doğru şekilde kullanabilmek adına TANI, MÜDAHALE ve ÖNLEME prensibi ile işletme maliyetlerini düşürmektir.

SAHA UYGULAMALARIMIZ